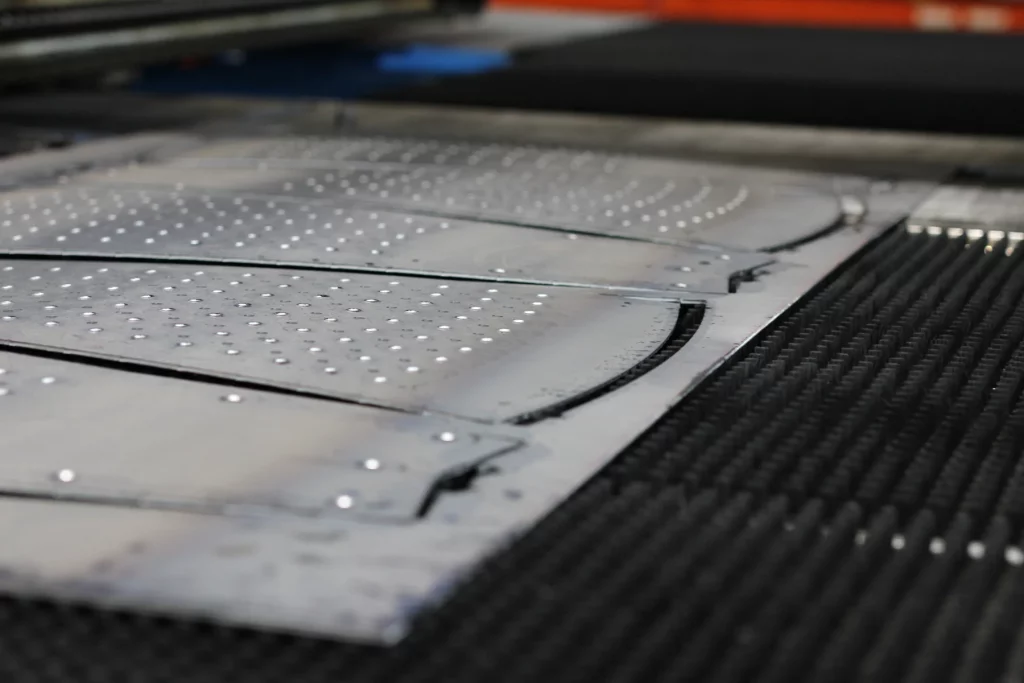

Ein umfangreiches Werkzeugsortiment steht uns an unserem Stanz-Nibbel-Zentrum zum Trennen, Lochen und Prägen zur Verfügung.

Bei einer Bearbeitungsbreite von bis zu 1500 mm fertigen wir durch die Möglichkeit des Nachsetzens hierauf problemlos in Längen bis 6000 mm. Mit einer Druck- und Umformleistung von 300 kN bearbeiten wir Materialstärken von bis zu t = 6 mm bei Stahl und bis zu t = 4 mm bei Edelstahl.

Basierend auf CAD-Daten erzielen wir präzise Konturen, Lochungen und Prägungen.

Multitool-Stationen und Mehrfach-werkzeuge steigern die Effizienz in der Bearbeitung.

Als mechanisches Bearbeitungsverfahren vermeidet das Stanz-Nibbeln thermische Veränderung am Werkstück.

Bei jedem Stanzvorgang wird das zu bearbeitende Blech von einem Stempel (Oberwerkzeug) durch die Matritze (Unterwerkzeug) gedrückt. Es entsteht ein Loch oder Formausschnitt. Um Bleche zu schneiden, werden Trennstempel benutzt. Dieses sind lange Rechteckstempel, die mit einer leichten Überlappung hintereinander eingesetzt werden. Die Position des Stempels bleibt gleich wohingegen das Blech entsprechend der gewünschten Kontur oder Lochung auf der Maschine bewegt wird. Bei der Bearbeitungs-methode des Umformes wird das Werkstück zwischen Stempel und Matrize verformt oder verformt und

teilweise geschert. So zum Beispiel zur Herstellung von rutschhemmenden Oberflächen oder Lüftungskiemen.

Die Werkzeuge selbst sind in einem Revolver-Magazin mit 21 Stationen untergebracht. Darunter befinden sich Drehstationen, die sich um ihre eigene Achse drehen können. In einer Multitool-Station werden bis zu 20 Werkzeuge aufgenommen und durch Indexieren ausgewählt. Ein Werkzeugwechsel erfolgt dann vollautomatisch während sich das Werkstück zur nächsten Position bewegt. Werkzeugwechselzeiten entfallen so bzw. werden deutlich verkürzt.

Wir bieten Ihnen vielfältige Bearbeitungsmöglichkeiten abgestimmt auf Material, Geometrie und Verwendungszweck Ihres Bauteils.

Seit vielen Jahrzehnten beliefern wir unsere Kunden mit hochwertigen Metallprodukten. Fragen Sie noch heute Ihre individuelle Lösung an.